一、设计标准:严到骨子里,参数卡到小数点后一位

- 洁净度等级:核心区得“比手术室干净100倍”

光刻、封装这些核心区必须ISO 5级(≥0.5μm颗粒≤3520个/m³),一丝灰尘都可能让芯片报废;辅助区(更衣室、物料间)ISO 6-7级就行,别盲目堆成本;

得符合ISO 14644-1、GB 50073-2013,还有半导体行业的SEMI S2标准,少一项都过不了认证。

- 温湿度:精确到“吹口气都可能超标”

温度死死卡在22±0.5℃,精密区甚至要±0.1℃(差0.1℃都可能影响光刻精度);湿度45%-55%,波动不能超±3%RH,太干产生静电,太湿影响设备寿命;

空调必须“四管制+热湿独立控制”,冷热干湿分开调,不然根本稳不住。

- 压差与气流:风要“列队前进”,绝不乱晃

洁净区比外面气压高≥10Pa,风只能往里灌;蚀刻间这种产尘产热区得“负压”,别让有害气体飘去干净区;

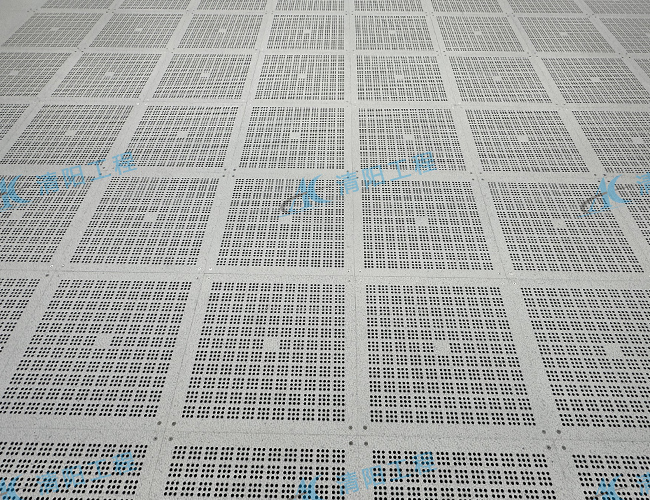

全车间用垂直层流(风速0.3-0.5m/s),风像“整齐的队伍”从顶到底吹,绝不能有涡流(不然灰尘会在角落“开会”)。

- 防静电:从地面到空气,全区域“去电”

地面表面电阻10⁶-10⁹Ω(电只能慢慢导走,不能突然放电),墙面和设备接地电阻≤1Ω(电直接导入地下);

工作台、工具全防静电,每2米放台离子风机,连空气里的静电都能中和掉,芯片最怕的就是“静电暴击”。

- 材料:光滑到“灰尘站不住脚”

墙体用304不锈钢板或密封彩钢板,接缝做圆弧(R≥50mm),擦的时候一滑到底;

地面刷≥2mm厚的防静电环氧自流平,光脚踩上去都不带粘灰的;吊顶用密闭式彩钢板,灯具、风口全嵌平,不积灰。

二、施工流程:6步走,每步都像“拆弹”一样谨慎

- 第一步:前期规划,连“工人走路路线”都得设计

先明确晶圆加工、封装测试的流程,光刻机、刻蚀机这些“大家伙”放哪儿,得预留足够空间;

人流走风淋室(吹30秒,连毛孔里的灰都得吹掉)+多级更衣室(从普通服→洁净服→无菌服,层层升级);物流走传递窗+AGV小车通道,人和物料绝对不能交叉!

还得制定《施工污染控制计划》,施工区和洁净区用临时洁净棚隔开,别让施工的灰污染了核心区。

- 第二步:主体施工,密封到“针扎都不漏风”

装彩钢板时,接缝处打半导体级密封胶(连气味都得达标),门窗用带互锁的气密门(两边门不能同时开,防漏风);

地面做防静电环氧前,基层要打磨到镜面级,再铺铜箔接地网格(电阻≤1Ω),确保静电“无处可逃”。

- 第三步:净化系统,空气得“过三关”才进门

初效(挡大灰)→中效(滤小尘)→高效HEPA(0.3μm颗粒过滤率≥99.999%,比N95严100倍),三级过滤一个都不能少;

风管必须不锈钢焊接(接缝光滑到能反光),安装前得用纯水+无尘布擦三遍,确保里面“比脸还干净”。

- 第四步:电气自动化,智能到“预知问题”

电缆藏在防静电地板下的桥架里,灯具用IP65级防爆防尘款(溅水、落灰都不怕);

装PLC/DCS智能系统,实时监测温湿度、颗粒数、静电值,超标了自动调空调、FFU,还能预警“过滤器快到期了”。

- 第五步:设备安装,精度到“0.1毫米都不能差”

光刻机这种精密设备,安装时要用激光水平仪校准(误差≤0.01mm),还得单独接地(避免其他设备干扰);

调试时让系统连续运行72小时,看气流、温湿度稳不稳,一点波动都可能影响芯片良率。

- 第六步:检测验收,数据得“零瑕疵”才放行

用激光粒子计数器测颗粒数,必须≤3520个/m³;再测静电、温湿度、压差,全达标后找第三方出报告;

最后过SEMI、FDA这些行业认证,拿到“入场券”才能投产。

三、常见坑+解决方案,半导体人必看

- 坑1:颗粒数突然超标

原因:高效过滤器漏了、密封胶老化、工人没按流程进车间;

解决:用PAO检漏仪查过滤器,重新打胶密封,工人进车间必须风淋+穿全套洁净服(连头发丝都不能露)。

- 坑2:温湿度“跳戏”

原因:空调负载不够、传感器被灰尘挡住了;

解决:换更大功率的空调,给传感器装防尘罩,定期用无尘布擦;

- 坑3:静电击穿芯片

原因:接地不良、离子风机没开、湿度太低;

解决:测接地电阻(必须≤1Ω),离子风机24小时开着,湿度保持在45%以。

- 坑4:施工时污染了洁净区

原因:没设临时洁净棚、工具带灰进场;

解决:施工区用洁净棚隔离,工具进门前用酒精擦+紫外线照,每天下班用无尘拖把拖3遍。

总之,半导体净化车间就是“用纳米级精度,造无尘环境”,设计要严、施工要细、智能要够,才能保住芯片的良率。

清阳工程可承接江浙沪皖等地区十万级、万级、百级、千级等各种洁净度等级的无尘车间的设计装修建设,我们有着18年的装修历史,各项资质齐全,承接过近500项净化工程。

欢迎微信咨询客服;或拨打全国服务热线:18015531058

- 下一篇: 十万级净化车间的安装-清阳工程

- 上一篇:smt车间要净化车间吗?-清阳工程