一、降尘量分级标准与合规要求

国际与国内标准衔接

- ISO 14644-1:2025分级:

- ISO 5级(原百级):≥0.5μm粒子≤3,520个/m³,≥5μm≤20个/m³,适用于半导体晶圆制造、基因测序实验室等超精密场景,需全程动态监控(采样频率≥1次/分钟)。

- ISO 7级(原万级):≥0.5μm粒子≤352,000个/m³,≥5μm≤2,930个/m³,应用于药品无菌灌装、光学镜片装配,静态与动态检测均需达标(动态值≤静态值120%)。

- ISO 8级(原十万级):≥0.5μm粒子≤3,520,000个/m³,≥5μm≤29,300个/m³,适用于食品无菌包装、医疗器械清洗,允许阶段性生产波动(单次超标时长≤5分钟)。

- 特殊行业附加要求:

- 制药行业(GMP):除粒子浓度外,需同步控制微生物(浮游菌≤100 CFU/m³),且降尘量数据需保存至少5年,支持追溯。

- 电子行业(SEMI S2):对0.1μm超细颗粒有额外限制(ISO 5级区≤10,000个/m³),防止芯片氧化层缺陷。

二、降尘量监测技术与验证体系

实时监测系统配置

- 核心监测设备:

- 激光粒子计数器:选用双通道(0.3μm/0.5μm)在线监测仪(如TSI 9500),采样流量28.3L/min,数据更新间隔≤10秒,内置自动校准功能(每月一次)。

- 布点原则:ISO 5级区每20㎡设1个测点,ISO 7级区每40㎡设1个,测点高度1.0-1.5m(工作区),避开风口直吹与设备死角。

- 数据传输:通过工业以太网接入SCADA系统,超标时(如ISO 5级区0.5μm粒子>4,224个/m³)15秒内触发声光报警(85dB),并推送至移动端。

周期性验证方法

- 第三方检测:

- 频率:ISO 5级区每季度1次,ISO 7-8级区每半年1次,由CNAS认证实验室执行。

- 检测方法:按ISO 14644-1附录A,采用累积计数法,每个测点采样量≥100L,计算95%置信上限值(UCL),需≤标准限值。

- 辅助验证手段:

- 沉降菌测试:φ90mm培养皿暴露4小时,ISO 5级区≤1 CFU/皿,ISO 7级区≤3 CFU/皿,间接反映颗粒物携带微生物风险。

- 过滤器完整性检测:HEPA过滤器每年进行PAO检漏,泄漏率≤0.01%,确保过滤效率不衰减。

三、降尘量控制关键技术措施

空气净化系统优化

- 过滤系统升级:

- 三级过滤链:初效(G4)拦截≥5μm粉尘→中效(F8)过滤≥1μm颗粒→高效(H14)捕捉≥0.3μm粒子,ISO 5级区终端采用ULPA(U15)过滤器(对0.12μm效率≥99.999%)。

- FFU布局:ISO 5级区采用100%覆盖率(1.2m×0.6m规格),风速0.45±0.05m/s,通过均流膜确保气流均匀性(偏差≤10%)。

- 气流组织设计:

- 单向流区域:采用“顶送底回”模式,地面回风格栅覆盖率≥30%,确保气流像“活塞”一样推送污染物,无横向扩散。

- 乱流区域:ISO 7级区换气次数≥25次/小时,送风口采用扩散板,使气流扩散角≥60°,减少涡流区(面积占比≤5%)。

围护结构与密封性控制

- 材料与构造:

- 墙面/顶棚:50mm抗菌彩钢板(岩棉芯材),板缝用硅酮密封胶(耐温-50~200℃)填充,转角R≥50mm圆弧处理,避免积尘。

- 地面:2mm无溶剂环氧自流平,表面平整度≤2mm/2m,向地漏找1%坡度,接缝采用热熔焊接(宽度≥10mm),无裂缝。

- 门窗:不锈钢气密门(密封条为EPDM橡胶),关闭后缝隙≤0.1mm,传递窗双扉互锁(无法同时开启),内部加装高效过滤器。

- 压差梯度保障:

- 洁净区对非洁净区保持10-15Pa正压,通过定风量阀控制送排风差(正压区送风量>回风量10-15%)。

- 产尘区(如粉碎间)设负压(相对走廊-5~-10Pa),排风经高效过滤后排放,防止粉尘外溢。

人员与物料污染管控

- 人员操作规范:

- 更衣流程:普通服→洁净服(连体带帽)→口罩→手套→风淋(风速≥22m/s,时间30秒),确保体表附着尘粒去除率≥90%。

- 行为限制:ISO 5级区禁止快速移动(步行速度≤0.5m/s),避免剧烈动作扰动气流,每平米人员密度≤0.1人。

- 物料净化流程:

- 固体物料:拆除外包装→表面消毒(75%酒精擦拭)→传递窗紫外照射(30分钟)→进入洁净区。

- 液体物料:通过无菌接驳系统(如快速接头)转移,避免敞口操作,管道内壁粗糙度Ra≤0.8μm,减少颗粒沉积。

四、行业定制方案与运行维护

典型行业应用案例

- 电子芯片车间(ISO 5级):

- 控制措施:FFU满布(风速0.45m/s)+ 防静电地板(接地电阻≤1Ω)+ 离子风扇(平衡时间<1秒),人员穿无尘服(发尘量≤0.1个/分钟@0.5μm)。

- 效果:动态监测0.5μm粒子稳定在2,000-3,000个/m³,芯片良率提升12%。

- 生物制药灌装间(ISO 7级):

- 控制措施:局部A级单向流罩(风速0.36-0.54m/s)+ 臭氧消毒(每周1次,浓度50ppm)+ 无缝环氧地面,杜绝清洁死角。

- 效果:连续3个月粒子浓度≤300,000个/m³,无菌灌装合格率100%。

维护与节能策略

- 过滤器生命周期管理:

- 初效过滤器:阻力达初阻力1.2倍时更换(约1-3个月)。

- 中效过滤器:每6个月更换,避免阻力过高导致风量下降。

- 高效过滤器:每年检漏,阻力达初阻力1.5倍时更换(约1-2年),更换后需重新检测洁净度。

- 节能优化:

- 变频控制:风机根据实时粒子浓度调节转速(如夜间降至50%负荷),节能30%以上。

- 热回收:排风与新风通过板式换热器(效率≥60%)换热,降低空调负荷。

五、验收标准与持续改进

验收关键指标

- 静态验收:空态下粒子浓度UCL值≤标准限值80%(预留安全余量)。

- 动态验收:模拟最大生产负荷(人员、设备运行),连续监测8小时,粒子浓度≤标准限值120%。

- 密封性测试:压力衰减法(初始压力100Pa,30分钟后≥85Pa),确保无外部污染渗入。

持续改进机制

- 建立降尘量趋势分析模型,通过AI算法预测过滤器寿命、气流偏差等潜在风险,提前干预。

- 每季度开展根因分析,针对超标事件(如人员操作不当、过滤器泄漏)制定纠正预防措施(CAPA)。

净化车间降尘量控制需实现“标准量化、监测实时化、控制精准化”,通过融合先进过滤技术、智能监测系统与严格操作规范,将颗粒物浓度稳定控制在工艺要求范围内。实际应用中,应根据行业特性(如电子行业超细颗粒控制、制药行业微生物关联要求)定制方案,并通过周期性验证与维护,确保长期有效运行,为产品质量筑牢环境屏障。

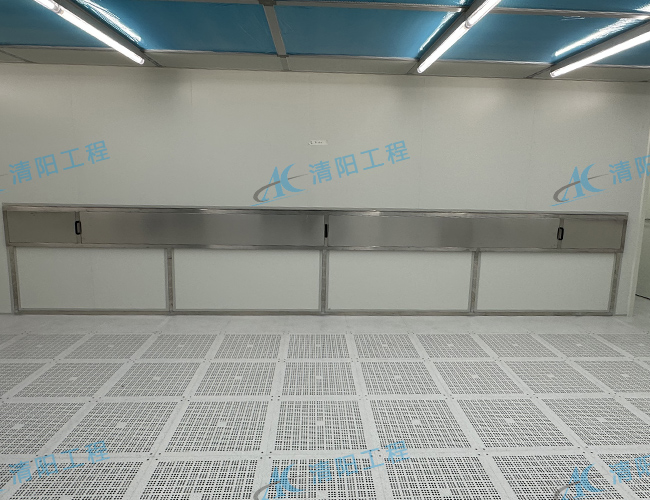

清阳工程可承接江浙沪皖等地区十万级、万级、百级、千级等各种洁净度等级的无尘车间的设计装修建设,我们有着18年的装修历史,各项资质齐全,承接过近500项净化工程。

欢迎微信咨询客服;或拨打全国服务热线:18015531058

- 下一篇: 电器净化车间设计装修-清阳工程

- 上一篇:车间净化原理是什么?-清阳工程