一、前期评估与分级改造定位

1. 工艺需求与洁净等级匹配

不同LED生产环节对洁净度的要求存在显著差异,改造前需精准定位:

工艺环节 核心污染物控制 推荐洁净等级 关键参数要求

芯片光刻(黄光区) 0.1μm及以下微粒 ISO 3-4级 ≥0.1μm粒子≤100个/m³,静电电压≤100V

蚀刻/薄膜沉积 金属杂质、化学蒸气 ISO 5级 ≥0.3μm粒子≤3,520个/m³,温湿度22±1℃

封装测试 纤维、微尘 ISO 7级 ≥0.5μm粒子≤352,000个/m³,静电电阻10⁶-10⁹Ω

改造重点 :黄光区需重点控制化学污染物(如光刻胶挥发物),封装区需强化防静电接地网络。

2. 现状诊断与改造优先级

对现有车间进行全面检测,确定改造重点:

- 必改项:

- 空气过滤系统(若高效过滤器效率<99.999%@0.12μm)

- 防静电地面(表面电阻>10⁹Ω或<10⁶Ω)

- 温湿度控制系统(波动范围>±2℃或±5%RH)

- 优化项:

- 气流组织(存在涡流或短路现象)

- 能耗水平(风机功率>0.5kW/100m³/h)

- 智能监控(缺乏实时粒子计数与报警系统)

二、空气净化系统的升级改造

1. 过滤系统的四级强化

针对LED生产的超微粒子控制需求,采用"初效+中效+高效+超高效"的四级过滤体系:

- 过滤组合配置:

- 初效(G4):拦截≥5μm粒子(如灰尘、毛发),保护下游设备,每1-2个月更换

- 中效(F9):捕捉1-5μm粒子(如纤维、大粒径粉尘),每3个月更换

- 高效(H14):过滤≥0.3μm粒子(效率≥99.995%),作为次级屏障

- 超高效(U15):控制≥0.12μm粒子(效率≥99.999%),安装于FFU出风口,是黄光区的核心过滤单元

- 气流组织优化:

- 黄光区/光刻区:垂直单向流(风速0.45±0.05m/s),FFU覆盖率100%

- 封装区:非单向流(上送下回),换气次数≥30次/h,避免局部微粒积聚

- 压差梯度:

形成"光刻区→蚀刻区→封装区→非洁净区"的压力阶梯,相邻区域压差≥5Pa,核心区相对室外正压≥15Pa

2. 温湿度与微环境控制

- 精密调控参数:

- 温度:22±0.5℃(光刻区)、22±1℃(蚀刻区)、24±2℃(封装区)

- 湿度:45-50%RH(平衡防静电与设备散热需求),波动≤±3%RH

- 系统配置:

- 空调机组:采用变频螺杆式冷水机组(温控精度±0.1℃),配备转轮除湿机(露点温度控制在10±1℃)

- 局部处理:光刻机周边设微型环境控制单元(MEU),实现±0.1℃的温度微调

- 防结露措施:

风管与冷表面保温层厚度≥25mm(导热系数λ≤0.03W/m·K),表面温度高于环境露点温度2℃以上

三、防静电体系的全域构建

1. 材料的防静电改造

从地面到围护结构,实现全区域防静电覆盖:

部位 推荐材料 防静电性能指标 施工要点

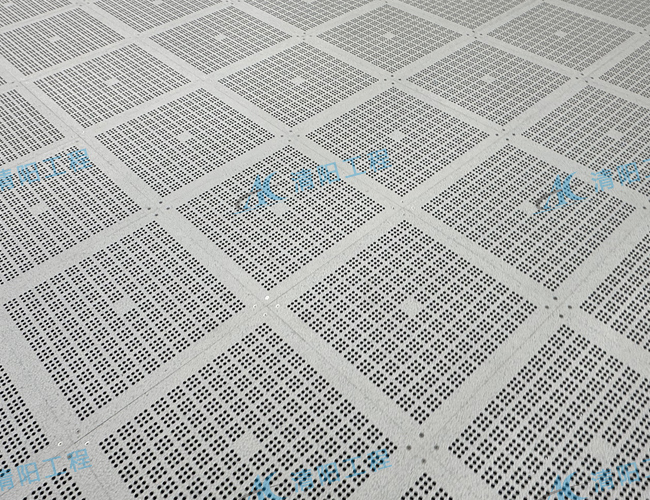

地面 导电型环氧自流平 表面电阻10⁶-10⁸Ω,静电衰减时间<2s 掺入导电碳黑,接地铜箔网格600×600mm

墙面 防静电彩钢板(50mm夹芯) 体积电阻10⁷-10⁹Ω,电荷密度<0.1μC/m² 接缝用导电胶,每3m设接地端子

顶棚 防静电铝扣板 表面电阻10⁶-10⁹Ω,耐电压≥1000V 与龙骨电气连接,多点接地

工作台 不锈钢台面(覆防静电胶皮) 系统电阻10⁶-10⁸Ω,摩擦电压<100V 台面通过4mm²接地线连接至接地极

2. 接地网络与静电释放

- 全域接地系统:

- 接地电阻:≤1Ω(采用联合接地体,与防雷接地距离≥5m)

- 接地方式:

- 设备:独立接地线(截面积≥2.5mm²)

- 人员:防静电手环(电阻1-10MΩ)、防静电地板(通过导电胶与接地网连接)

- 墙面/顶棚:每5m设一个接地端子,与主接地网连接

- 静电消除设备:

- 离子风扇:在光刻、封装工位配置(平衡时间<10s,距离30cm处)

- 风淋室:加装离子风嘴(吹淋时消除人员体表静电)

四、施工工艺与质量控制

1. 洁净施工管理

- 施工环境控制:

改造期间保持车间洁净度不低于ISO 7级,设置临时洁净棚(ISO 6级)用于精密设备周边施工

- 材料处理:

防静电材料进场前需检测电阻值(偏差≤±20%),存储于干燥环境(湿度≤60%RH)

- 人员管控:

施工人员穿防静电洁净服(连体式),进入车间前经风淋(≥60秒),工具需经酒精擦拭与离子风吹扫

2. 关键工序施工标准

- 地面防静电施工:

基层处理→涂刷导电底漆→铺设铜箔网格→刮涂导电中涂→镘涂防静电面涂

关键控制点 :铜箔搭接长度≥50mm,焊接牢固,接地电阻测试合格后方可进行下道工序

- FFU安装:

水平度偏差≤1mm/m,与顶棚密封缝隙≤0.5mm,运行噪声≤55dB(A)

- 风管与管道:

风管内壁涂覆防静电涂层(表面电阻10⁷-10⁹Ω),工艺管道(如氮气、氧气)法兰处用导电垫片连接

五、验收检测与运维体系

1. 验收核心指标

- 洁净度检测:

按ISO 14644-1方法,采用激光粒子计数器(0.1μm分辨率),光刻区采样量≥10m³/点

- 防静电性能:

- 表面电阻:用阻抗仪在50%RH条件下测试(10⁶-10⁹Ω为合格)

- 静电电压:人员行走产生的静电电压<100V(使用静电场计)

- 微环境参数:

连续72小时监测温湿度(波动≤±0.5℃/±3%RH),照度:操作区≥500lux,显色指数Ra≥90

2. 运维与节能策略

- 过滤器维护:

- 超高效过滤器(U15):每6个月检测阻力,达初阻力2倍时更换(约1-2年)

- 定期DOP检漏(泄漏率≤0.001%),特别关注FFU与顶棚接缝处

- 节能优化:

- 采用变频FFU(根据洁净度需求调节转速,节电30-40%)

- 非生产时段:维持最低换气次数(10次/h)与正压,温度允许±2℃波动

- 智能监控:

部署物联网系统,实时监测粒子数、温湿度、静电电压,异常时自动报警并联动调节系统

LED净化车间改造的核心是"以工艺需求为导向的精准控制"。通过四级过滤系统实现纳米级微粒拦截,全域防静电网络消除静电风险,精密空调系统保障微环境稳定,最终为LED生产提供可靠的洁净基础。建议选择具备半导体净化改造经验的团队,在施工前进行CFD气流模拟验证,确保改造后各项指标满足工艺升级需求,同时通过节能设计降低长期运营成本。

清阳工程可承接江浙沪皖等地区十万级、万级、百级、千级等各种洁净度等级的无尘车间的设计装修建设,我们有着18年的装修历史,各项资质齐全,承接过近500项净化工程。

欢迎微信咨询客服;或拨打全国服务热线:18015531058

- 下一篇: 浙江光电净化车间设计全方案-清阳工程

- 上一篇:led净化车间设计装修价格-清阳工程