一、功能区划与布局设计

1. 洁净生产区

- 洁净等级:依据SMT工艺的高精度要求,洁净生产区通常设定为千级或万级(ISO 6 - 7级)。这意味着要严格控制每立方米空气中≥0.5μm颗粒物的数量,为SMT生产提供一个相对洁净的环境,避免颗粒物对生产过程和产品质量产生不良影响。

- 布局原则:采用流线型设计理念,旨在更大程度减少人员与物料的交叉流动。例如,将贴片区、焊接区、检测区按照工艺顺序进行线性排列,这样的布局能够确保生产流程的顺畅,避免因逆流而导致的污染,提高生产效率和产品质量。

- 缓冲区设置:在洁净区与非洁净区之间合理设置气闸室或风淋室,通过空气幕的有效隔离,阻止外界污染进入洁净区。气闸室或风淋室就像一道坚固的防线,在人员或物料进出洁净区时,对其进行净化处理,确保进入洁净区的物体不会携带污染物。

2. 辅助区

- 人员净化用房:包含更衣室、风淋室等设施,并配备防静电服、鞋套、手套等。这些措施确保人员在进入洁净生产区前,完成全面的净化流程,消除人体所携带的灰尘、毛发以及静电等潜在污染源,保障洁净区内的生产环境不受人员因素的干扰。

- 物料净化房:设置传递窗或物料小车,并通过紫外线消毒或空气过滤等方式对物料进行净化处理。物料在进入洁净区前,经过严格的净化流程,可有效去除物料表面的灰尘、微生物等污染物,防止其对SMT生产造成污染。

3. 管理区

- 办公区:采用十万级洁净标准,并配备独立的空调系统,以避免与生产区产生交叉污染。办公区虽然不像生产区那样对洁净度要求非常高,但也需要保持一定的洁净环境,以满足办公人员的健康需求和管理工作的顺利进行。

- 监控室:安装温湿度、压差传感器,能够实时监测车间的环境参数。监控室就如同车间的“神经中枢”,通过对环境参数的实时掌握,工作人员可以及时发现并解决可能出现的环境问题,确保生产环境始终处于稳定、适宜的状态。

二、材料与设备选型

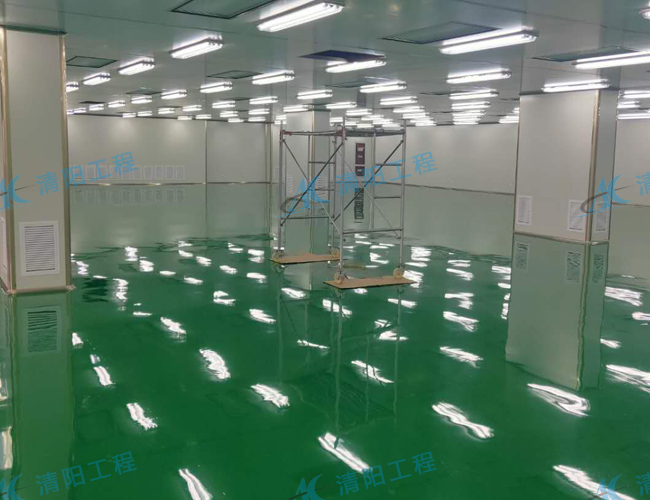

1. 地面材料

- 防静电环氧自流平:具有10⁶ - 10⁹Ω的表面电阻,具备耐磨损、易清洁等优点,非常适合高精度SMT生产的需求。其良好的防静电性能可以有效防止静电对电子元器件的损害,耐磨损的特性则保证了地面在长期使用过程中的稳定性,易清洁的特点有助于维持车间的洁净环境。

- 防静电PVC地板:具有弹性好、防滑的特点,但需要定期打蜡维护。它适用于对静电敏感的元器件生产,弹性好可以减少设备运行时对地面的冲击,防滑性能则保障了人员在车间内行走的安全。不过,定期打蜡维护是确保其防静电性能和外观的必要措施。

2. 墙面与天花板

- 防火彩钢板:厚度为50mm,夹芯材料选用岩棉或聚苯乙烯,其表面光滑、易清洁,并且在接缝处采用铝合金圆角处理。防火彩钢板不仅具有良好的防火性能,能有效保障车间的消防安全,而且表面光滑便于清洁,铝合金圆角处理则避免了清洁死角,有助于维持车间的洁净度。

- 铝合金天花板:采用模块化设计,便于维修,同时搭配FFU(风机过滤单元)能够实现局部净化。模块化设计使得天花板的安装、维修更加便捷,FFU的搭配则进一步提高了车间内的空气净化效果,满足SMT生产对空气洁净度的严格要求。

3. 核心设备

- 空气净化系统:采用三级过滤,即初效(G4)、中效(F8)、高效(HEPA/ULPA)过滤器,通过逐步过滤的方式,有效去除空气中的颗粒物。千级车间的换气次数≥50次/小时,万级车间≥25次/小时,这样的换气次数能够确保车间内空气的快速流通,维持良好的空气洁净度。

- 温湿度控制:将温度精确控制在23±2℃,通过恒温恒湿机实现这一目标;湿度保持在50±5%RH。这样的温湿度条件对于SMT生产至关重要,既能防止元器件受潮,又能避免因湿度过低产生静电,从而保证生产过程的稳定性和产品质量。

- 防静电设备:配备离子风机,用于中和生产过程中产生的静电;使用表面电阻为10⁶ - 10⁹Ω的防静电工作台,并搭配接地线。这些防静电设备能够有效防止静电对电子元器件的损害,确保生产过程的顺利进行。

三、施工规范与污染控制

1. 施工阶段划分

- 第一阶段(一般污染控制):完成防尘涂装、空调机组安装、动力设备布线等工作。在这个阶段,要求施工人员穿着干净的鞋具,严禁在施工区域吸烟、饮食,对于焊接作业需配备吸尘器。这些措施旨在从源头上控制一般污染的产生,为后续施工创造一个相对清洁的环境。

- 第二阶段(较高污染控制):进行壁板、吊顶板、管线穿壁板等安装工作。此时,要求施工材料保持洁净,工具在带入施工现场前需进行清洗,对于产生粉尘的作业要立即进行吸尘处理。这一阶段对污染控制的要求更为严格,确保施工过程中产生的污染得到及时有效的处理,避免对已完成的工程部分造成污染。

- 第三阶段(非常高污染控制):进行高效过滤器安装、全面清洁、空调测试等工作。在这个阶段,禁止进行任何有粉尘的作业,并要对已完成的作业面进行保护。这是因为高效过滤器安装后,车间对污染的敏感度非常高,任何粉尘都可能影响过滤器的性能和车间的洁净度,所以必须采取严格的污染控制措施。

2. 密封与接地处理

- 门窗密封:采用气密门、双层中空玻璃窗,并在缝隙处填充硅胶。这样的密封措施能够有效防止外界空气和污染物进入车间,维持车间内的洁净环境和温湿度稳定。

- 静电接地:将彩钢板、设备、工作台等通过铜线接地,确保接地电阻≤1Ω。良好的静电接地能够及时将静电导入大地,防止静电积聚对电子元器件造成损害,保障生产过程的安全性和稳定性。

四、环境监控与维护

1. 实时监测

- 温湿度传感器:每2小时记录一次数据,一旦温湿度超出设定范围,立即发出报警信号。通过实时监测温湿度,能够及时发现环境温湿度的异常变化,以便采取相应的调整措施,确保生产环境始终处于适宜的温湿度条件下。

- 压差计:确保不同洁净区之间的压差≥5Pa,防止空气逆流污染。压差的合理控制是保证洁净区之间空气流向正确、避免污染扩散的关键,通过压差计的实时监测,可以及时发现并解决压差异常问题。

- 颗粒计数器:定期检测空气中≥0.5μm颗粒物的数量,以监控车间内的空气洁净度。颗粒计数器能够准确测量空气中颗粒物的浓度,为车间的空气净化效果提供数据支持,便于及时调整空气净化系统的运行参数。

2. 定期维护

- 过滤器更换:初效过滤器每3个月更换一次,中效过滤器6个月更换,高效过滤器1 - 2年更换。定期更换过滤器是保证空气净化系统正常运行和车间空气洁净度的关键措施,不同等级的过滤器根据其使用寿命和过滤效果进行定期更换,确保空气过滤的有效性。

- 地面清洁:每日使用防静电拖把进行清洁,每月进行打蜡维护。这样的清洁和维护措施能够保持地面的洁净和防静电性能,延长地面材料的使用寿命,为SMT生产提供一个良好的地面环境。

- 设备校准:每季度对温湿度传感器、压差计等设备进行校准,确保监测数据的准确性。准确的监测数据是车间环境监控和管理的基础,定期校准设备能够保证数据的可靠性,为车间环境的稳定控制提供有力支持。

清阳工程可承接江浙沪皖等地区十万级、万级、百级、千级等各种洁净度等级的无尘车间的设计装修建设,我们有着18年的装修历史,各项资质齐全,承接过近500项净化工程。

欢迎微信咨询客服;或拨打全国服务热线:18015531058

- 下一篇: 昆山洁净室净化工程设计施工

- 上一篇:注塑车间装修:多维度系统设计方案